O que é Case Picking?

A separação de caixas consiste em selecionar caixas ou unidades individuais de produtos em um Centro de Distribuição ou armazém, em vez de separar itens individuais ou paletes completos, de seus respectivos locais de armazenamento para atender aos pedidos dos clientes.

Como método, é comumente usado quando os pedidos exigem uma quantidade específica e produtos que podem ser manuseados e enviados em caixas, o que agiliza o processo de embalagem e envio nos centros de armazenamento e distribuição.

Case Picking vs Picking de itens

O picking de itens e o picking de caixas são dois métodos distintos usados em depósitos e centros de distribuição. Com o picking de caixas, inteiras de produtos são selecionadas para pedidos de clientes, o que o torna eficiente para pedidos de grande volume do mesmo item. Por outro lado, o picking de itens envolve a seleção de unidades ou itens individuais para atender a pedidos com um mix diversificado de produtos ou quantidades menores.

A escolha entre os dois métodos depende de fatores como o volume de pedidos, a diversidade de produtos e o nível de automação da instalação.

Quando e Onde o Case Picking é usado?

O case picking é comumente usado em armazéns e centros de distribuição, especialmente no contexto dos setores de logísticas de terceiros (3PLs), varejo e e-Commerce. Ele se mostra altamente eficaz em alguns cenários importantes:

Pedidos por atacado e a granel: O case picking é ideal para esses tipos de pedidos quando os clientes compram grandes quantidades do mesmo produto. A implementação do case picking para pedidos em massa nos setores de varejo e 3PL permite processos simplificados, reduz o tempo de processamento de pedidos e garante o manuseio eficiente de produtos de alta demanda.

- Espaço de armazenamento limitado: A separação de caixas pode ser vantajosa quando o espaço de armazenagem é limitado, pois permite o empilhamento e a organização mais eficientes das caixas, aproveitando ao máximo o espaço disponível. Ele também pode reduzir a complexidade do rastreamento de vários itens individuais.

- SKU de alto Volume: Quando uma empresa, especialmente uma 3PL e uma varejista, lida com produtos que têm uma demanda consistentemente alta, pode ser preferível fazer a separação de caixas. Isso permite um atendimento mais rápido dos pedidos, recuperando a caixa inteira da SKU popular dos locais de armazenamento, resultando em tempos de resposta muito mais rápidos para os clientes.

Benefícios do Case Picking

As empresas que conseguem incorporar o case picking em seus centros de armazenamento e distribuição observam um aumento geral na eficiência e na produtividade. Examinamos quando e onde o case picking pode ser incorporado a essas instalações e agora mostraremos algumas das principais vantagens que ele pode oferecer.

A separação de caixas permite que os selecionadores de pedidos lidem com várias unidades do mesmo produto de uma só vez, o que agiliza o processo e aumenta a produtividade. Em vez de selecionar itens individuais, o que pode ser demorado e trabalhoso, os selecionadores de pedidos podem recuperar rapidamente caixas inteiras. Isso reduz drasticamente o número de viagens necessárias para atender a um pedido, o que, por sua vez, se traduz em um processamento de pedidos mais rápido e em prazos de entrega mais curtos para os clientes.

O armazenamento de produtos pode ocupar uma quantidade significativa de espaço em um centro de distribuição. Com a separação de caixas, as caixas podem ser empilhadas e organizadas de forma eficiente no depósito de uma empresa. Esse método de otimização da capacidade de armazenamento é particularmente benéfico para itens com demanda consistente, pois permite o gerenciamento eficiente do estoque e minimiza a necessidade de espaço de armazenamento excessivo, reduzindo significativamente os custos de armazenamento no processo.

Com a incorporação da separação de caixas, as empresas podem observar uma maior eficiência dos pedidos. Com caixas inteiras sendo separadas para cada pedido, há uma probabilidade menor de erros em comparação com a separação de itens, em que os funcionários do depósito precisam selecionar itens individuais de vários locais. Menos erros significam menos devoluções e retrabalho, levando a uma maior satisfação do cliente e a um processo de atendimento de pedidos mais simplificado.

A separação de caixas também reduz o tempo de deslocamento que os funcionários do CD terão de percorrer dentro do depósito. Como várias unidades de um produto são coletadas de uma só vez, há menos movimento de ida e volta. Essa redução no tempo de deslocamento pode se traduzir em menores custos de mão de obra, menos pressão sobre os funcionários, pois o deslocamento é reduzido, e um uso mais eficiente dos recursos humanos, pois a empresa pode reatribuir tarefas.

Equipamento usado no Case Picking

A separação de caixas envolve o uso de vários equipamentos para manusear e transportar caixas de produtos com eficiência em um depósito ou centro de distribuição. Alguns exemplos dessas soluções incluem sistemas de transportadores, Sistemas Automatizados de Armazenamento e Recuperação (ASRS), sistemas Pick-to-Light e empilhadeiras ou empilhadeiras retráteis.

As esteiras transportadoras e os transportadores de roletes são, há muito tempo, um método comumente empregado para transportar caixas de um local para outro em uma instalação. Esses sistemas automatizam a movimentação de caixas por meio de sistemas semelhantes a esteiras, geralmente acionados por correias. Isso reduz a necessidade de manuseio manual, agiliza o processo de separação, além de manter facilmente a orientação do produto durante todo o seu ciclo de vida no CD.

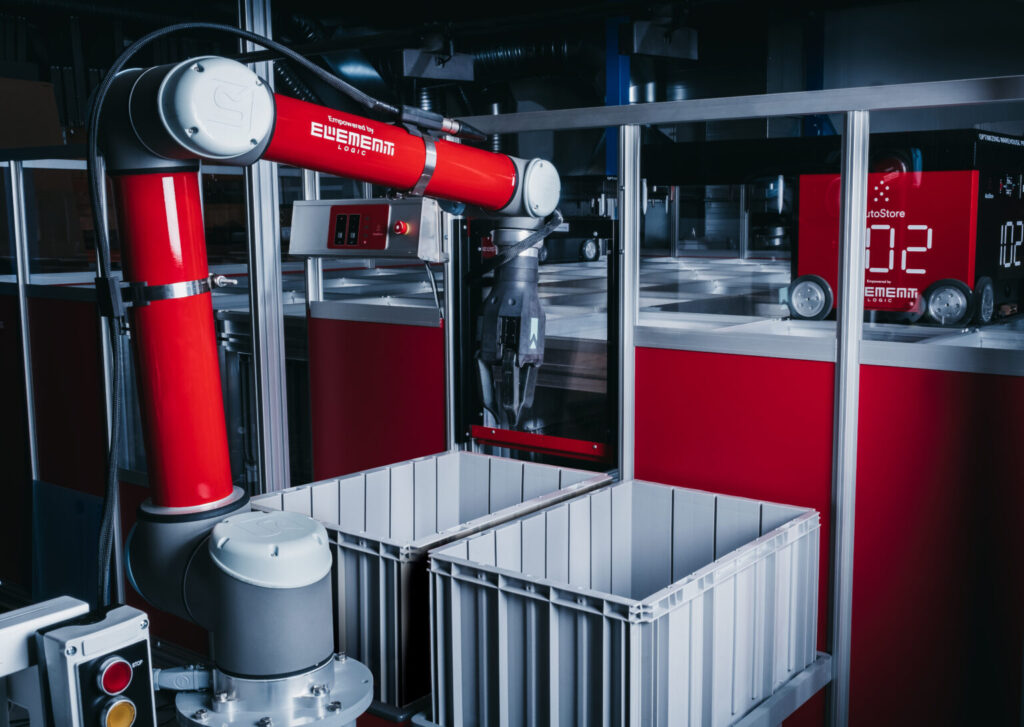

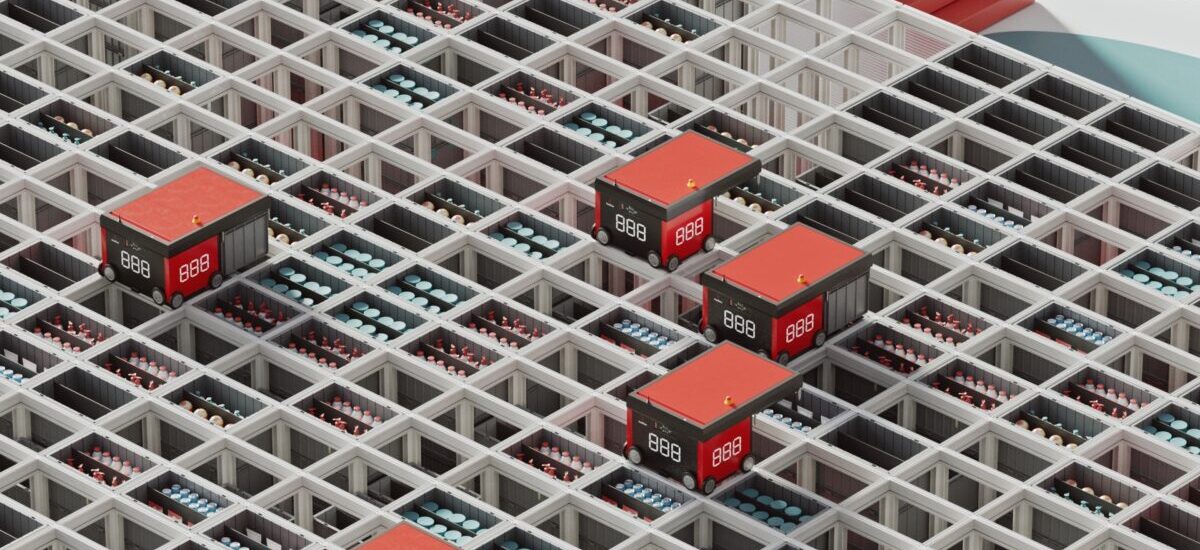

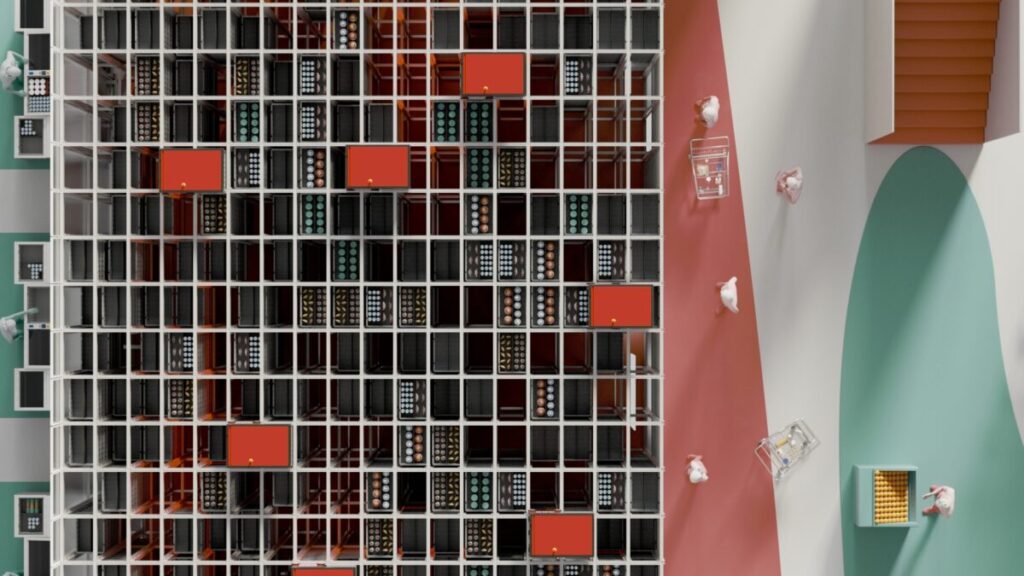

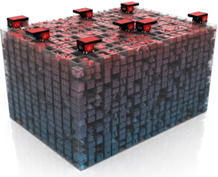

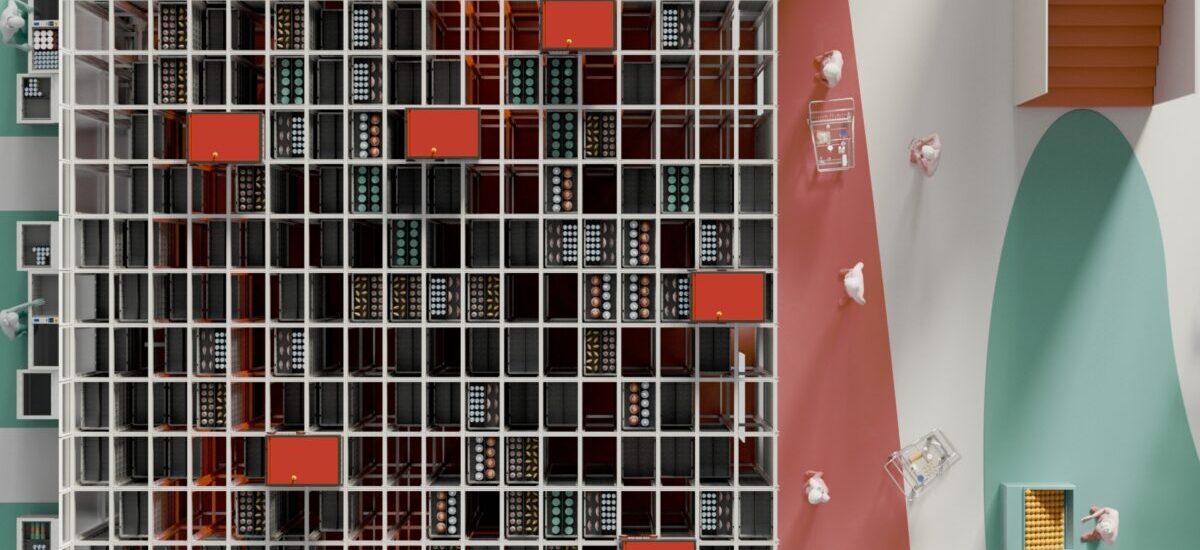

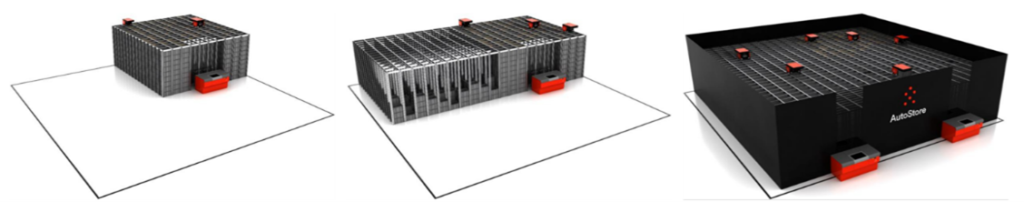

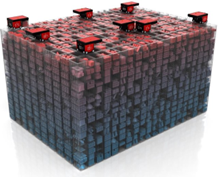

O Automated Storage and Retrieval Systems (ASRS) é um sofisticado sistema robótico de mercadorias para pessoas que é usado para armazenar e recuperar automaticamente caixas de estantes de armazenamento de alta densidade. Os sistemas, como o AutoStore, consistem em guindastes robóticos automatizados que se movem vertical e horizontalmente ao longo de um sistema de racks para selecionar e posicionar caixas. O ASRS melhora muito a densidade do armazenamento, aumenta a precisão da separação e otimiza a utilização do espaço.

Os sistemas Pick-to-Light utilizam luzes ou monitores instalados nos locais de armazenamento para orientar os funcionários sobre as caixas corretas. As luzes indicam quais caixas devem ser retiradas e em que quantidade, reduzindo a margem de erros e melhorando a precisão da retirada.

As empilhadeiras e as empilhadeiras retráteis são incrivelmente úteis para a separação de caixas. Elas são usadas para manusear e transportar caixas, especialmente quando o processo de separação envolve paletes ou prateleiras altas. Elas são versáteis e adequadas para movimentos horizontais e verticais, o que as torna essenciais para a separação de caixas em armazéns com layouts variados.

Como otimizar o Case Picking

- A otimização da separação de caixas é fundamental para aumentar a eficiência e reduzir os erros em um armazém ou Centro de Distribuição. Alguns aspectos a serem considerados ao implementar essas estratégias são o projeto do layout do armazém e dos caminhos de separação, o treinamento adequado da equipe, a integração da tecnologia do processo e a garantia de utilização do método adequado de armazenamento de caixas que melhorar se adapte ao seu armazém.

- Para obter uma otimização adequada do case picking, você deve se certificar de que o layout do seu armazém permita um uso fácil. Isso pode ser feito por meio da análise de perfis de pedidos, que é o estudo de dados históricos de pedidos para ver quais itens são pedidos com frequência e organizá-los juntos para minimizar o tempo de deslocamento. Outra consideração seria os caminhos mais eficientes para que os itens cheguem ao destino, minimizando os desvios, reduzindo o deslocamento entre zonas e considerando o uso de corredores de mão única para facilitar o fluxo.

- O treinamento da equipe é de vital importância para que um CD opere um sistema de separação de caixas de forma eficaz. Quando a equipe estiver familiarizada com os equipamentos utilizados em seu CD, como Sistemas de Transportadores, ASRS e empilhadeiras, ela poderá usar essas tecnologias com mais eficiência, reduzir o tempo de inatividade e diminuir as chances de acidentes. Além de treinar a equipe nos sistemas usados no CD, é importante saber que seus funcionários são proficientes em métodos de separação de caixas e entendem como lidar com cada tipo de caixa e pacote.

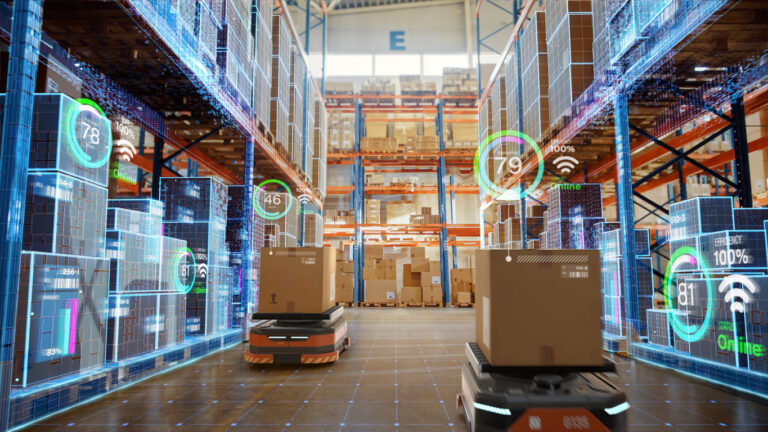

- A integração adequada da tecnologia em seu depósito ou centro de distribuição é uma maneira infalível de garantir que seu sistema seja otimizado adequadamente para a separação de caixas. Ao implementar tecnologias como ASRS, sistemas de transportadores ou até mesmo Veículos Guiados Automaticamente (AGVs), as empresas podem otimizar a separação de caixas. Automação reduz a necessidade de trabalho manual, aumenta a precisão dos pedidos e otimiza a utilização do espaço do armazém.

A recomendação final para otimizar adequadamente a separação de caixas em seu CD é familiarizar-se com os diferentes métodos de armazenamento de caixas. Abaixo estão listados vários tipos que são comumente implementado em centros de distribuição e armazéns.

Métodos de Armazenamento de Case

Para as empresas que pretendem implementar sistemas de separação de caixas em seus centros de distribuição ou armazéns, é importante familiarizar-se com as opções disponíveis. A implementação de um desses sistemas sem entender qual tipo de separação de caixas funciona melhor dentro do espaço alocado é uma receita para o fracasso.

Vamos dar uma olhada em alguns dos métodos mais comuns de seleção de casos.

- Armazenamento de alta densidade

- Uma solução que utiliza sistemas de estantes de paletes.

- Possui corredores profundos ou racks de profundidade dupla para armazenar caixas com eficiência.

- Normalmente usado para minimizar a distância percorrida durante a coleta.

2. Análise ABC

- Empregado para classificar produtos com base em seus níveis de demanda

- Coloca os itens de alta demanda mais perto da área de expedição para acesso

- Prioriza esses itens de alta demanda para picking.

3. Armazenamento de fluxo de paletes

- Utiliza um sistema FIFO

- Normalmente carregado na extremidade superior de um rack levemente inclinado devido ao seu maior peso.

- Os paletes deslizam em uma velocidade controlada até a pista frontal para facilitar a separação.

4. ASRS

- Usa unidades robóticas de separação, ou guindaste automatizados, que se movem ao longo de uma grade horizontal para armazenar, organizar e recuperar caixas automaticamente

- Os guindastes automatizados fazem a coleta em racks verticais de armazenamento altamente condensados.

- Aprimora a separação de pedidos e reduz o envolvimento manual.

5. Cross-docking

- Os casos recebidos são transferidos diretamente dos veículos de entrada para os caminhões de saída.

- Reduz, ou até mesmo elimina, a necessidade de armazenamento de longo prazo.

- Permite o rápido atendimento de pedidos

Case Picking – Sumário

No mundo acelerado da armazenagem e distribuição, a otimização dos processos de separação de caixas desempenha um papel fundamental para atender às demandas dos clientes com velocidade e precisão. Neste blog, vamos nos aprofundar nos aspectos críticos da separação de caixas e suas relações com a separação de itens, explorar os vários benefícios que ela pode trazer para um CD, os equipamentos envolvidos e as várias estratégias a serem empregadas para atingir o máximo de eficiência.

Desde a criação de layouts inteligentes e treinamento de pessoal até o aproveitamento de tecnologias de ponta, como o ASRS, este blog fornece informações valiosas para armazéns e empresas 3PL que buscam elevar seus recursos de atendimento de pedidos.

Descubra como o domínio da arte de separação de caixas pode preparar o caminho para operações otimizadas, clientes satisfeitos e uma vantagem competitiva no setor de logística. Para saber mais sobre a incorporação de tecnologias de separação de caixas, visite nosso site aqui.