En una era definida por la innovación tecnológica, el concepto de automatización de Centros de Distribución ha surgido como una fuerza transformadora en el ámbito del manejo de materiales. En este blog profundizaremos en los diversos aspectos de la automatización del CD: qué es, su evolución, componentes claves y el papel fundamental que desempeña en la configuración del panorama de distribución.

Definición de automatización de Centros de Distribución

La automatización de Centros de Distribución es un enfoque integral para revolucionar los métodos tradicionales de manipulación y gestión de mercadería dentro de un centro de distribución. Implica la integración estratégica de tecnologías avanzadas, sistemas mecánicos y soluciones de software para automatizar diversos aspectos de las operaciones del CD. El objetivo principal es mejorar la eficiencia, la precisión y la productividad general en toda la cadena de suministro.

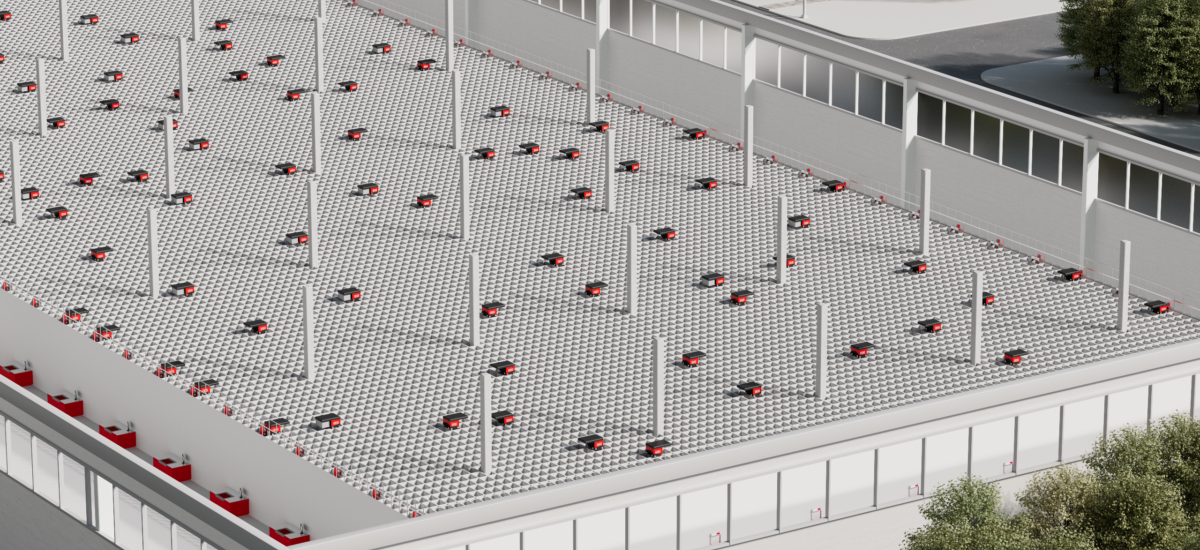

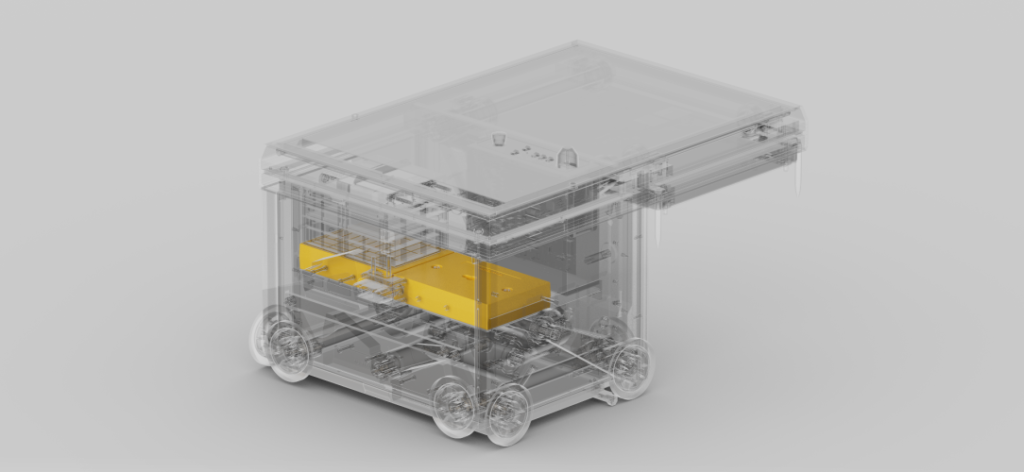

Este proceso transformador abarca un espectro de tecnologías como sistemas automatizados de almacenamiento y recuperación (ASRS), robótica, vehículos autónomos, sistemas de transporte y sofisticados sistemas de gestión de almacenes (WMS). Estas tecnologías funcionan en armonía para optimizar tareas como la gestión de inventario, el cumplimiento de pedidos, la selección y el embalaje y el transporte dentro del CD.

La automatización de Centros de Distribución no solo reemplaza el trabajo manual en tareas repetitivas y que consumen mucho tiempo, sino que también aprovecha el análisis de datos y el monitoreo en tiempo real para tomar decisiones informadas. Esto da como resultado una velocidad operativa mejorada, errores reducidos, una mejor utilización del espacio y, en última instancia, ahorros de costos sustanciales. A medida que las industrias evolucionan y aumentan las expectativas de los consumidores, la adopción de la automatización de Centros de Distribución se vuelve cada vez más crucial para las empresas que se esfuerzan por seguir siendo competitivas, ágiles y receptivas en el panorama dinámico del manejo de materiales moderno.

La historia de la automatización de Centros de Distribución

La evolución del almacenamiento manual, como el que se encontraba antes y durante el período de la revolución industrial, a almacenes que emplean sistemas automatizados es un viaje fascinante marcado por el progreso tecnológico y la búsqueda de la eficiencia.

En la era anterior a la Revolución Industrial, dominaba el trabajo manual y los Centros de Distribución estaban limitados por las capacidades físicas de los trabajadores humanos. El advenimiento de la Revolución Industrial introdujo equipos de manipulación mecánica, como cintas transportadoras y grúas, lo que marcó el cambio inicial hacia la mecanización. El primer proceso industrial completamente automatizado de la historia, desarrollado por Oliver Evans en 1785, fue un molino harinero automático que podía tener una producción continua sin ninguna intervención humana.

La automatización temprana a mediados del siglo XX fue testigo de la introducción de sistemas automatizados de almacenamiento y recuperación (ASRS) y sistemas informáticos básicos para la gestión de inventario. A finales del siglo XX se produjeron avances significativos con la integración de sofisticados sistemas de gestión de almacenes (WMS) y la adopción de la robótica.

El siglo XXI, impulsado por el auge del comercio electrónico, aceleró la demanda de operaciones más rápidas, lo que llevó a la implementación de tecnologías avanzadas como unidades de almacenamiento y recuperación totalmente automatizadas y drones.

Las tendencias actuales se centran en la inteligencia artificial, el aprendizaje automático y la sostenibilidad, lo que subraya la evolución continua de los Centros de Distribución hasta convertirse en centros altamente optimizados e impulsados por la tecnología dentro de la cadena de suministro moderna.

Componentes clave y “palabras de moda” de la automatización de Centros de Distribución

La automatización del Centro de Distribución comprende varios componentes claves que trabajan juntos para agilizar y optimizar diversos aspectos de las operaciones del CD. Estos componentes, que revisaremos a continuación, contribuyen a una mayor eficiencia, precisión y productividad general. Van desde sistemas completos hasta componentes claves que hacen funcionar una operación.

1.) Sistemas Automatizados de Almacenamiento y Recuperación (ASRS):

- Utiliza sistemas controlados por computadora para colocar y recuperar automáticamente productos de lugares de almacenamiento designados.

- Maximiza la utilización del espacio y minimiza la necesidad de intervención manual en las tareas de almacenamiento.

2.) Sistemas transportadores:

- Sistemas mecanizados para el movimiento automatizado de mercaderías dentro del Centro de Distribución.

- Mejora la eficiencia en el manejo y transporte de materiales.

3.) Sistemas de Gestión de Almacén (WMS):

- Aplicaciones informáticas que controlan y gestionan las operaciones del Centro de Distribución.

- Incluye funcionalidades como gestión de inventarios, procesamiento de pedidos y seguimiento en tiempo real.

4.) Integración de Internet of Things (IoT):

- Sensores y dispositivos conectados para recopilar datos en tiempo real sobre diversos parámetros del C.entro de Distribución.

- Permite la toma de decisiones basada en datos y la optimización de procesos.

5.) Robótica y Vehículos Autónomos:

- Robots autónomos para tareas como recogida, embalaje y transporte de mercaderías.

- Drones y vehículos autónomos para un movimiento eficiente dentro del CD, especialmente en instalaciones de mayor tamaño.

6.) Código de barras y tecnología RFID:

- Códigos de barras y etiquetas de identificación por radiofrecuencia (RFID) para un seguimiento preciso y eficiente del inventario.

- Facilita la identificación rápida, reduce errores y mejora la visibilidad.

7.) Sistemas de clasificación:

- Sistemas automatizados para ordenar y categorizar artículos según criterios predefinidos.

- Acelera el cumplimiento de pedidos y reduce errores en el proceso de clasificación.

8.) Sistemas Pick-to-Light y Put-to-Light:

- Las ayudas visuales, como luces y pantallas, guían a los trabajadores del CD en los procesos de picking y colocación.

- Aumenta la precisión y eficiencia del picking.

9.) Inteligencia artificial (IA) y aprendizaje automático:

- Algoritmos avanzados para analizar datos y tomar decisiones predictivas.

- Mejora la adaptabilidad y capacidad de respuesta de los sistemas del CD.

Estos componentes, cuando se integran de manera efectiva, crean un sistema de automatización de Centros de Distribución cohesivo y altamente eficiente. La combinación de hardware, software y tecnologías avanzadas juega un papel crucial en la transformación de los CD tradicionales en centros ágiles y receptivos dentro de la cadena de suministro moderna.

Beneficios de la automatización del Centro de Distribución

Los beneficios de la automatización del Centro de Distribución se extienden a varias dimensiones, incluidas la eficiencia, la rentabilidad, la precisión y la seguridad. A medida que la tecnología continúa avanzando, estas ventajas posicionan la automatización del CD como una piedra angular para las empresas que se esfuerzan por seguir siendo competitivas y receptivas en el panorama dinámico de la gestión moderna de la cadena de suministro. Echemos un vistazo más a fondo a los beneficios mencionados anteriormente.

- Mayor eficiencia y productividad:

La automatización del Centro de Distribución supone un aumento significativo de la eficiencia y la productividad al automatizar tareas repetitivas y que consumen mucho tiempo. Los sistemas automatizados, como ASRS y la robótica, funcionan de manera fluida e incansable, lo que garantiza un flujo continuo de material y reduce los tiempos de procesamiento. Esta mayor velocidad en el manejo de mercaderías se traduce en un cumplimiento de pedidos más rápido, plazos de entrega más cortos y una eficiencia operativa general mejorada.

Los flujos de trabajo automatizados también permiten una asignación optimizada de recursos, lo que garantiza que los trabajadores humanos puedan centrarse en tareas más complejas y de valor añadido, lo que contribuye aún más a la eficiencia general de las operaciones del CD.

- Reducción de Costos y Optimización de Recursos:

Una de las ventajas convincentes de la automatización del Centro de Distribución es el potencial de reducción de costos y optimización de recursos. Los sistemas automatizados agilizan los procesos, minimizan el tiempo de inactividad y reducen la necesidad de mano de obra en tareas rutinarias. Esto conduce a menores costos laborales, especialmente en industrias con alta rotación laboral o tareas físicas exigentes.

Además, la automatización optimiza el uso del espacio físico dentro del Centro de Distribución, lo que permite una mejor densidad de almacenamiento y reduce potencialmente la necesidad de instalaciones amplias. Como resultado, las empresas pueden lograr ahorros de costos en términos de costos de instalaciones, gastos de mano de obra y gastos generales operativos, lo que contribuye a mejorar la rentabilidad general.

- Precisión mejorada y errores reducidos:

La automatización reduce significativamente la probabilidad de errores en las operaciones del Centro de Distribución. Los sistemas automatizados, equipados con tecnologías avanzadas como lectores de códigos de barras y RFID, garantizan una identificación y un seguimiento precisos del inventario. Esto minimiza el riesgo de errores de selección, extravíos e imprecisiones en los pedidos.

Los procesos automatizados siguen instrucciones precisas de manera consistente, eliminando la variabilidad introducida por los factores humanos. La integración de los sistemas de gestión de almacenes (WMS) mejora aún más la precisión al proporcionar visibilidad en tiempo real de los niveles de inventario y los estados de los pedidos, lo que reduce las posibilidades de desabastecimiento o situaciones de exceso de existencias.

- Seguridad mejorada para los trabajadores:

La automatización del Centro de Distribución contribuye a un entorno de trabajo más seguro para el personal del CD. Las tareas peligrosas y físicamente exigentes, como levantar objetos pesados o movimientos repetitivos, pueden transferirse a sistemas automatizados, lo que reduce el riesgo de lesiones en el lugar de trabajo.

Los robots colaborativos, apodados simpáticamente “Cobots”, están diseñados para trabajar junto a trabajadores humanos para mejorar la seguridad al asumir tareas extenuantes y al mismo tiempo mantener un nivel de adaptabilidad que garantice la protección de los trabajadores. Al depender de la automatización para determinadas tareas, los empleados pueden centrarse en funciones que requieren pensamiento crítico, creatividad y resolución de problemas, lo que conduce a un lugar de trabajo más satisfactorio y seguro en general.

Desafíos y consideraciones

Naturalmente, cuando analizamos los diversos beneficios que conlleva la automatización de su Centro de Distribución, también debemos analizar los diversos desafíos a considerar al buscar la automatización. Superar los desafíos, que analizaremos a continuación, exige un enfoque estratégico, en el que las empresas sopesen cuidadosamente los beneficios a largo plazo de la automatización del CD frente a los obstáculos iniciales.

- Costos iniciales de implementación:

Uno de los principales desafíos en la automatización del Centro de Distribución radica en los sustanciales costos iniciales de implementación. Invertir en tecnologías avanzadas como sistemas automatizados de almacenamiento y recuperación (ASRS), robótica y sistemas de gestión de almacenes (WMS) requiere una importante inversión de capital inicial.

Esta barrera financiera puede ser un elemento disuasorio para las empresas más pequeñas o aquellas con presupuestos ajustados. Sin embargo, es crucial reconocer que, si bien los costos iniciales son sustanciales, los beneficios a largo plazo a menudo superan estos gastos en términos de mayor eficiencia, reducción de costos operativos y mejora de la competitividad general.

- Adaptación y Capacitación de la Fuerza Laboral:

Introducir la automatización requiere adaptación y capacitación de la fuerza laboral, lo que presenta otro desafío. Los empleados acostumbrados a procesos manuales pueden enfrentar resistencia o ansiedad cuando se enfrentan a la integración de nuevas tecnologías. Las empresas deben invertir en programas integrales de capacitación para garantizar que los trabajadores dominen el funcionamiento y la colaboración con sistemas automatizados.

Este proceso de adaptación también implica abordar las preocupaciones relacionadas con el desplazamiento de puestos de trabajo, haciendo hincapié en el aumento de los roles humanos a través de la automatización en lugar de la sustitución de puestos de trabajo. Las estrategias eficaces de comunicación y gestión del cambio son cruciales para superar la resistencia y fomentar una actitud positiva hacia la automatización entre la fuerza laboral.

- Integración y compatibilidad del sistema:

Garantizar una perfecta integración y compatibilidad entre diferentes sistemas automatizados y la infraestructura existente plantea un desafío considerable en la automatización de Centros de Distribución. Muchos CD tienen una combinación de tecnologías, cada una de las cuales cumple funciones específicas. Integrar estas tecnologías en un sistema cohesivo puede ser complejo y requiere una planificación y ejecución cuidadosas. Además, pueden surgir problemas de compatibilidad al incorporar nuevas tecnologías con sistemas heredados existentes. Los desafíos de integración de sistemas pueden provocar interrupciones en las operaciones, discrepancias de datos e ineficiencias.

Es esencial que las empresas realicen evaluaciones exhaustivas, interactúen con socios de integración experimentados e implementen soluciones escalables para abordar las necesidades cambiantes del entorno del Centro de Distribución.

En resumen, la implementación exitosa de la automatización implica no solo consideraciones tecnológicas sino también un enfoque en los factores humanos, fomentando una cultura de adaptación y mejora continua dentro de la fuerza laboral. A medida que la tecnología madure y las mejores prácticas evolucionen, se espera que estos desafíos se vuelvan más manejables, liberando todo el potencial de la automatización de Centros de Distribución para empresas de diversas industrias.

Echemos un vistazo más de cerca a cada una de estas aplicaciones del mundo real.

En el comercio electrónico y el fulfillment, la fabricación y la distribución, y la logística minorista y de terceros (3PL), la automatización del CD sirve como catalizador de la innovación, la eficiencia y la competitividad. Al abordar desafíos específicos dentro de estas industrias, las soluciones automatizadas contribuyen a mejorar la satisfacción del cliente, agilizar las operaciones y al avance general de las capacidades de la cadena de suministro en el panorama empresarial moderno.

- Centros de comercio electrónico y fulfillment:

La automatización del Centro de Distribución se ha vuelto indispensable en el ámbito del comercio electrónico y los centros logísticos, donde el cumplimiento rápido de los pedidos y la precisión son primordiales. Los sistemas automatizados como ASRS, robótica y sistemas de transporte agilizan los procesos de recolección, embalaje y envío. Esto da como resultado tiempos de procesamiento de pedidos reducidos, entregas más rápidas a los clientes y una eficiencia operativa general mejorada.

WMS también desempeña un papel fundamental en la orquestación de estos procesos complejos, garantizando visibilidad del inventario en tiempo real y un seguimiento perfecto de los pedidos. La escalabilidad de la automatización permite a las empresas de comercio electrónico manejar volúmenes de pedidos fluctuantes de manera eficiente, proporcionando una ventaja competitiva en el dinámico y acelerado mundo del comercio minorista en línea.

- Fabricación y Distribución:

En el sector de fabricación y distribución, la automatización de Centros de Distribución optimiza la cadena de suministro al mejorar la eficiencia de la producción y garantizar un flujo fluido de mercaderías. Los sistemas automatizados facilitan el almacenamiento y la recuperación de materias primas y componentes, lo que permite una gestión de inventario justo a tiempo.

La robótica y los vehículos guiados autónomos (AGV) contribuyen al movimiento eficiente de materiales dentro del CD y entre las etapas de fabricación. Esto da como resultado tiempos de entrega reducidos, errores minimizados y una producción general mejorada. La automatización de Centros de Distribución en entornos de fabricación y distribución también respalda el cumplimiento de las regulaciones de la industria y los estándares de control de calidad, garantizando que los productos cumplan con las especificaciones requeridas antes de llegar a los consumidores finales.

- Comercio minorista y 3PL:

En el sector minorista y los proveedores 3PL, la automatización del Centro de Distribución es fundamental para satisfacer las demandas cambiantes de los consumidores y clientes. Los sistemas automatizados permiten a los minoristas optimizar los niveles de inventario, minimizar los desabastecimientos y mejorar la precisión de los pedidos.

La robótica y los sistemas de transporte mejoran la velocidad y precisión del cumplimiento de los pedidos, especialmente durante las temporadas altas. WMS, una vez más, puede proporcionar visibilidad en tiempo real de los niveles de inventario, lo que permite a los minoristas y proveedores 3PL tomar decisiones basadas en datos.

La adaptabilidad de la automatización del Centro de Distribución también permite a los minoristas ofrecer diversos servicios, como entrega en el mismo día y opciones de hacer clic y recoger, satisfaciendo las crecientes expectativas de los consumidores de soluciones de cumplimiento rápidas y flexibles. En el sector 3PL, la automatización mejora la capacidad del proveedor para gestionar múltiples clientes y diversos requisitos de inventario de manera eficiente.

Conclusión

En conclusión, nuestra exploración sobre “¿Qué es la automatización de Centros de Distribución?” ha iluminado el impacto transformador de las tecnologías avanzadas en las operaciones de Centros de Distribución tradicionales. Desde los primeros días del trabajo manual hasta la integración de sofisticados ASRS, robótica y WMS, la evolución ha sido notable. Los beneficios, incluso frente a los desafíos, muestran las convincentes ventajas de incorporar la automatización en su centro de distribución.

Cuando miramos hacia el futuro, el valor de la automatización del Centro de Distribución es prometedor. Se espera que la inteligencia artificial, el aprendizaje automático y las prácticas sostenibles desempeñen papeles fundamentales en la configuración de la próxima fase de la innovación. Estas tecnologías optimizarán aún más los procesos, mejorarán la adaptabilidad y contribuirán a prácticas respetuosas con el medio ambiente.

Para las empresas que navegan por el panorama dinámico de la gestión moderna de la cadena de suministro, los argumentos a favor de la adopción de la automatización del Centro de Distribución son convincentes. SDI Element Logic surge como un socio clave para impulsar implementaciones exitosas de automatización de Centros de Distribución. Su experiencia en el suministro de soluciones de vanguardia se alinea con las necesidades cambiantes de las empresas, lo que garantiza una transición fluida hacia un futuro más eficiente y competitivo. A medida que se intensifica la demanda de agilidad y capacidad de respuesta, adoptar la automatización del Centro de Distribución se convierte no solo en una opción estratégica sino en una necesidad para las empresas que buscan prosperar en el panorama de constante evolución del manejo de materiales.

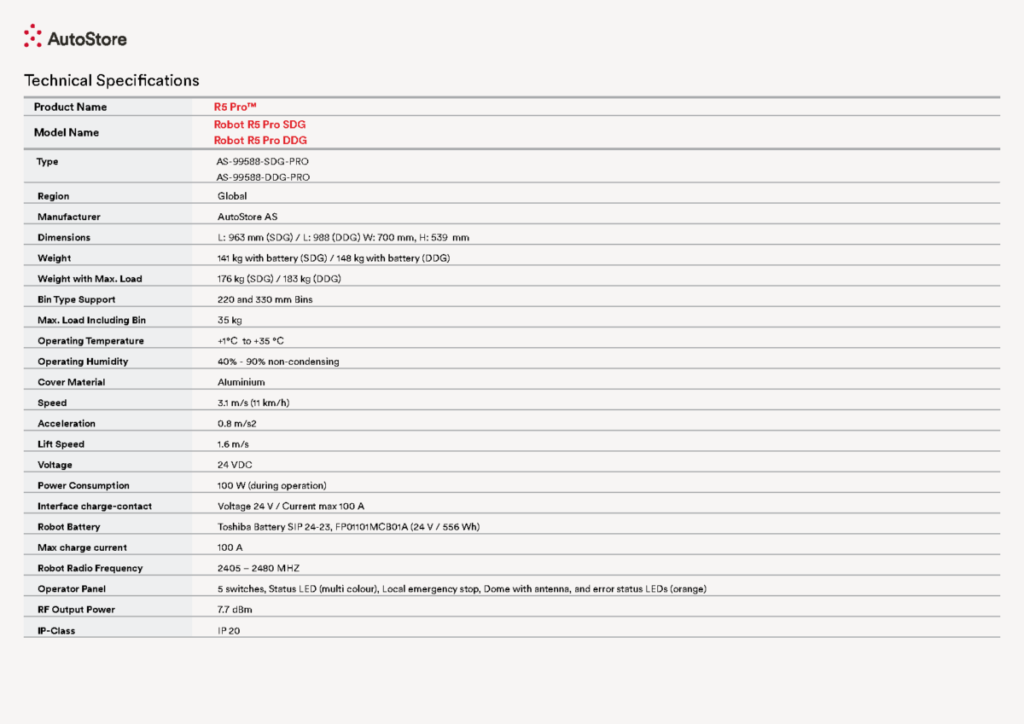

Asegura tu ventaja competitiva con AutoStore.

El primer y más grande distribuidor de AutoStore del mundo.